定制钣金外壳有助于保护许多行业的部件,包括电子产品和工业机械。它们不仅仅是外壳,还能帮助部件在不同条件下良好运行。其质量取决于金属的精确折弯和焊接。正因如此,细致的金属加工至关重要。这确保外壳坚固耐用,尺寸精准。

制作这些外壳需要几个步骤。每个步骤都确保它们坚固、精确,并符合其用途。遵循这些步骤,我可以制作出性能良好且经久耐用的外壳。

关键要点

定制的金属板外壳可保证许多行业零件的安全。

了解需要什么有助于设计特定用途的外壳。

CAD 软件使设计速度更快并创建精确的数字模型。

选择合适的材料可确保强度、轻便性和耐用性。

测试和检查确保外壳符合标准并且运行良好。

定制金属外壳的设计和规格

了解申请要求

在定制钣金外壳时,我首先要了解它们的用途。每个外壳都有其用途,因此其设计必须与其用途和使用方式相匹配。例如,我曾经为绿色科技产品设计外壳。它们必须装入玻璃纤维外壳内,并承受加油站的频繁使用。该设计需要紧密配合,并且为了提高强度,使用了铆钉而不是焊接。这些需求影响了所有方面,包括材料和制造方式。

创建钣金外壳的 CAD 设计

了解需求后,我会使用 CAD 软件进行设计。CAD 可以帮助我查看外壳并检查其是否合适。我会使用精确的测量数据制作数字模型。该模型会显示一些细节,例如用于电线的孔和用于连接零件的位置。在 Foxsen,CAD 使定制外壳的设计更快、更轻松。这一步骤确保外壳性能良好,外观也美观。

原型设计和设计验证

在设计定制外壳时,原型设计至关重要。它让我在制作大量产品之前能够测试设计。激光切割和折弯等快速方法帮助我快速制作原型。这些测试能够及早发现问题,让我能够快速修复。例如:

快速原型设计节省了开发时间。

先进的工具可以更快地制作原型。

尽早发现问题可以加快这一进程。

在Foxsen,我使用原型来确保每个外壳都拥有顶级品质。这一步节省了时间,并确保最终产品完美运行。

定制钣金外壳的材料选择

影响材料选择的因素

在金属加工中,选择合适的材料非常重要。我会考虑强度、重量和价格等因素。例如,室外围栏需要不生锈的材料。室内围栏可能更注重外观或省钱。环境也很重要。热量或湿度都会影响材料的性能。

研究揭示了各行各业如何选择材料。例如:

这些研究帮助我了解行业如何根据其需求选择材料。

精密金属制造中的常用材料

我经常使用不锈钢、铝和铜等材料。每种材料都有其独特的优点。不锈钢不易生锈,非常适合制作医疗器械。铝很轻,在飞机和电信领域表现出色。铜导电性好,非常适合制作电气部件。

以下是一个简单的比较:

该表格可以帮助我快速地将材料与用途进行匹配。

材料特性与应用需求的匹配

选择合适的材料需要深思熟虑。我会检查强度、防锈性和导电性等指标。例如,有些材料是为特殊用途而制造的,例如散热器或轻质外壳。

我用数字来衡量材料的性能。这确保了外壳能够良好地发挥作用。例如:

坚固的材料对工厂有利。

轻质材料可节省运输成本。

防锈材料在户外的使用寿命更长。

通过选择合适的材料,我确保每个外壳都能发挥最佳性能。

精密金属制造中的切割和成型

切割和塑形是定制钣金外壳的关键步骤。这些步骤决定了外壳的尺寸、配合度和质量。我使用先进的工具来确保工作精准快速。

切割技术(激光切割、数控冲孔、水射流切割)

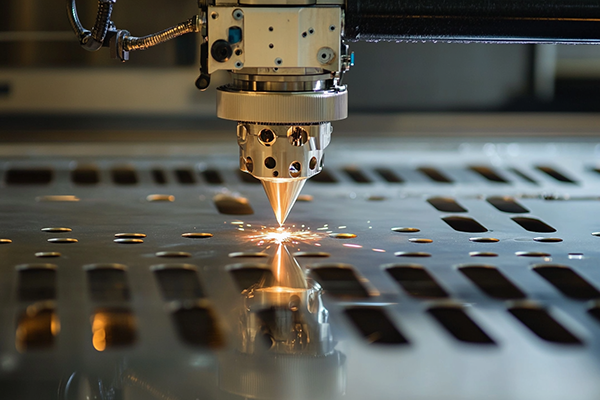

切割是金属板材成型的第一步。我主要使用三种方法:激光切割、数控冲孔和水射流切割。每种方法都有各自的优势,我会根据具体情况选择最适合自己的方法。

激光切割:强大的激光束可以高精度地切割金属。它非常适合精细的设计和小孔。我用它来切割图案或外壳中的狭小空间。

CNC 冲孔:使用计算机控制的机器冲压形状或孔。最适合重复图案或需要速度的情况。

水射流切割:高压水流与砂砾混合,切割金属时不会产生热量。对于不耐热的金属来说,水射流切割是理想之选。

这些方法可以产生光滑的边缘和精确的尺寸,这对于高质量的制造非常重要。

定制金属外壳的弯曲和成型方法

切割后,我通过弯曲和成型将金属塑造成最终的设计。这一步将平板变成可用的外壳。

我使用折弯机之类的机器将金属折弯成合适的角度。规划很重要,以便根据材料厚度和折弯需求进行调整。例如:

厚度的微小变化都会影响折弯精度。±0.006英寸的微小变化可能会导致±4度的角度误差。

弯曲余量通过增加弯曲的额外长度来帮助获得正确的角度。

金属的种类也很重要。有些金属需要更大的力才能弯曲,而有些则更容易成型。通过针对每种材料进行调整,我确保外壳的制作正确。

确保成型过程中的准确性

在金属成型过程中,精度至关重要。即使是微小的错误也可能影响外壳的配合度或功能。我遵循严格的规则,确保一切精准无误。例如:

这些规则帮助我确保每个部件都完美契合。成型后,我还会检查每个部件,确保其符合设计要求。这种细致的工作确保了定制钣金外壳的高品质和可靠性。

定制电子外壳的组装

组装步骤是将所有部件连接起来,形成一个可以正常工作的定制电子外壳。这个过程确保外壳坚固耐用,符合其用途。我使用焊接、铆接和其他技术来连接各个部件。每种方法都有助于确保外壳坚固可靠。

钣金外壳组装焊接技术

焊接是连接金属部件的可靠方法。它能形成牢固的结合,持久耐用,并能承受严苛的环境。对于定制的电子设备外壳,我遵循美国钣金和空调承包商协会 (SMACNA) 的规定。这些规定确保焊接符合行业标准并产生良好的效果。

我使用钨极惰性气体保护焊 (TIG) 和熔化极惰性气体保护焊 (MIG)。TIG 焊接精度高,适用于薄金属。MIG 焊接速度更快,适用于厚金属板。这两种方法都能焊出干净、牢固的焊缝,使外壳更加坚固。

提示:焊接前清洁金属非常重要。污垢或油脂会损坏焊缝。

SMACNA 的准则已获得 ANSI(美国国家标准协会)的认可。这意味着我使用的焊接方法在全球范围内都值得信赖。

铆接和其他连接方法

有时,焊接并非最佳选择。当热量可能损坏精密部件时,铆接就派上用场了。铆钉无需加热即可连接部件。例如,我在包装项目中就使用过冲击铆接。这种方法可将材料浪费从 22% 减少到 2%。

我使用的另一种方法是轨道成形。它耗力更小,使零件配合度更好。这对于需要高精度且材料应力较小的工作非常有用。

下面对这些方法进行简单比较:

这些方法让我可以选择组装每个外壳的最佳方式。

确保定制金属外壳的结构完整性

确保外壳坚固非常重要。我会进行测试,检查它是否能承受恶劣的环境。这些测试能发现外壳的薄弱环节,确保其符合标准。

我使用的一些测试包括振动、热冲击和盐雾腐蚀测试。这些测试可以展示外壳在不同环境下的性能。

以下是我所做的测试示例:

沙尘测试

热冲击试验

湿度测试

振动测试

盐雾腐蚀试验

我在组装过程中也严格遵守规则,确保所有部件准确无误。例如,我会检查零件的位置和角度,以避免出现错误。

通过遵循这些步骤,我确保每个定制的电子外壳都坚固、可靠且可以投入使用。

钣金外壳的表面处理

表面处理对于金属外壳的品质至关重要。它有助于延长金属外壳的使用寿命,防止生锈,并使其外观更加美观。我会根据其用途和使用场景来选择合适的表面处理。

表面处理类型(粉末喷涂、电镀等)

不同的表面处理适用于不同的用途。我最喜欢的是粉末涂料。它能形成一层坚固光滑的涂层,防止划痕和生锈。电镀则能增加一层薄薄的金属层,以提高导电性或防止生锈。

对于严苛的环境,我会使用阳极氧化处理。这可以增强铝材的强度,并增加一层保护层。拉丝表面则赋予其现代时尚的外观。每种表面处理都有其用途,我会根据具体情况选择最合适的。

使外壳更坚固、防锈

外壳必须坚固耐用,不易损坏。我使用防水、防化学品和防热的饰面。粉末涂料非常适合户外使用,因为它可以阻挡紫外线和锈蚀。镀锌工艺是在钢材表面镀上一层锌,以防生锈。

我会测试外壳表面,确保它们能在恶劣条件下正常工作。盐雾测试可以检查它们的防锈性能。这些测试确保外壳能够经久耐用。

让外壳看起来更美观

外壳的外观也很重要。我使用的饰面能让它们看起来干净利落、专业高效。哑光饰面营造简洁的外观,而亮光饰面则增添光泽。

颜色也很重要。粉末涂料为品牌或设计提供了多种颜色选择。我会与客户合作,选择符合他们想法的饰面。这确保了外壳外观美观,性能良好。

精密金属制造的质量保证

检查和测试方法

质量检查始于仔细的检查和测试。我会检查原材料,确保它们符合要求。在生产过程中,我会尽早发现错误。产品生产完成后,我会进行测试,确保其运行良好。

我使用这些方法来检查质量:

压力测试检查外壳是否能承受压力。

显微镜可以发现肉眼看不见的微小缺陷。

振动测试显示了它在现实生活中的工作情况。

ISO 9001:2015 帮助我遵守全球规则。它注重改进并达到高标准。这个体系帮助我适应变化,生产可靠的产品。

提示:生产过程中检查可以减少错误并节省时间。

确保符合行业标准

对于定制钣金外壳而言,遵守行业规则至关重要。我使用 ISO 2768 等标准来限制尺寸,使用 ASME Y14.5 来精确控制形状。这些规则有助于确保产品的准确性和一致性。

不同的市场有不同的规则。例如,欧洲要求产品符合欧盟安全和质量法规。及时了解这些规则可以确保我的外壳在任何地方都能正常工作。

我遵循的一些关键标准是:

DIN 6930:涵盖冲压金属零件。

ANSI 指南:确保安全和良好质量。

ISO 基准:制定可靠性的全球规则。

交货前的最终质量检查

在产品寄出前,我会进行最终检查,以确保质量。我会检查尺寸、表面处理和组装是否符合设计。我还会测试产品的强度和防锈性能,以确保产品的耐用性。

认证过程包括以下步骤:

检查当前方法并培训工人。

建立遵守规则的系统。

通过认证团体的审核。

定期改进和更新认证。

这些步骤确保每个外壳都拥有顶级品质。通过专注于质量,我交付的产品经久耐用,性能卓越。

定制金属外壳的制作需要许多精细的步骤,包括设计、选料、切割、塑形、组装零件以及精加工。每一步都确保外壳能够正常工作。精准制造和高质量产品至关重要。这确保了外壳经久耐用,并能很好地应用于飞机、电子和绿色能源等行业。

全球钣金市场证明了这一点的重要性。2024年,钣金市场价值189.3亿美元。到2032年,这一数字可能会增长到255.1亿美元。这一增长表明这些外壳在许多领域都非常有用。通过关注细节和质量,我生产出的产品能够解决问题,并且经久耐用。

常问问题

哪些行业使用定制金属板外壳?

这些外壳广泛应用于电子、航空航天、医疗工具和绿色能源等众多领域。它们能够确保零件安全,并在恶劣条件下持久耐用。其灵活性使其在不同行业中都发挥着重要作用。

如何确保制造过程中的精度?

我使用先进的机器,例如激光切割机和数控机床。这些机器能帮我制作出精确的尺寸和形状。我还会检查每一件作品,确保它们符合设计要求。

什么材料最适合做户外围栏?

对于户外使用,不锈钢和镀锌钢是不错的选择。它们不会生锈,而且能抵御恶劣天气。粉末涂层可以提供更佳的保护,延长使用寿命。

可以快速制作定制外壳吗?

是的,我会使用激光切割和折弯等快速方法。这些步骤可以加快流程,且不会降低质量。提前测试有助于我快速解决问题并按时完成。

定制饰面价格昂贵吗?

并非总是如此。粉末涂料坚固耐用且价格实惠。电镀成本更高,但能提高导电性。我会帮助客户选择符合其预算和需求的饰面。