当我第一次了解钣金制造时,我意识到它在现代制造业中的重要性。该工艺包括通过切割、成型和连接技术将金属平板转化为特定的形状和结构。这些方法使各行各业能够创造出从汽车车身到建筑设计的各种产品。

钣金加工的需求持续增长。例如:

预计未来几年汽车行业的收入复合年增长率将达到 7.03%。

建筑业占总量的54.9%,预计将迅速扩张。

这种增长凸显了这些工艺对于依赖精度和耐用性的行业的重要性。

关键要点

钣金加工将扁平的金属板材加工成有用的零件。它运用切割、成型和连接等方法。这对于汽车和建筑等行业至关重要。

选择合适的金属非常重要。考虑成本、强度和使用寿命。这有助于材料更好地适应项目并发挥其作用。

现代切割方法,例如激光切割和等离子切割,非常精确,而且材料浪费更少。使用这些工具可以提高生产速度。

表面处理是保证强度和美观的关键。粉末喷涂等方法可以防止生锈,延长产品的使用寿命。

学习钣金工艺可以激发新的制造灵感。学习这个领域可以让你做出更好的设计,并提高工作效率。

什么是钣金制造?

定义和目的

当我第一次接触钣金加工时,我意识到它不仅仅是对金属进行塑形。它是一个将薄而平的金属片转化为功能部件或结构的过程。这涉及切割、折弯、冲压和焊接等技术。该工艺的多功能性使其能够处理各种金属,包括钢、铝、铜,甚至钛。

一个引人入胜的方面是如何测量金属板的厚度。它用一个规格系统来表示,数值越小表示金属板越厚。例如,30规格的金属板非常薄,而8规格的则厚得多。这种精度使得金属板制造成为制造特定尺寸和形状部件的理想选择。

在制造业中的重要性

钣金制造在制造业中扮演着至关重要的角色。它使各行各业能够高效地生产耐用且精密的零部件。例如,我亲眼目睹过暖通空调系统如何依靠钣金来制造管道和通风系统。同样,建筑项目也使用钣金来制造屋顶、横梁和建筑面板。

该工艺还能提高生产效率。Dalsin Industries 的一个案例研究表明,将一个 9 件组件重新设计成一个单一的钣金部件,可以降低 22% 的成本,并缩短 57% 的周期。另一个例子涉及自动化数控面板折弯,将周期缩短了 60%,并减少了 17% 的材料使用量。这些案例凸显了精密钣金制造如何同时提高成本效益和生产力。

常见应用

钣金制造无处不在。在建筑领域,它用于制造屋檐排水沟、落水管和安全防护装置。航空航天业依靠它来制造机身壁板和机翼蒙皮。汽车行业用它来制造车身壁板和底盘部件。甚至电子产品也受益于钣金外壳和壳体。

下面简单介绍一下它在各个行业的应用:

从建筑到医疗保健,钣金制造商为无数行业贡献力量。他们的专业知识确保钣金部件满足现代制造业的需求。

钣金制造中使用的金属类型

常见材料(钢、铝、铜)

刚开始学习钣金加工时,我被金属的种类之多所震惊。每种金属都有其独特的性能,使其适用于特定的应用。最常见的材料包括钢、铝和铜。

钢材以其强度和耐用性而著称。它是工业和建筑项目的首选。我见过它被广泛应用于从建筑框架到重型机械的各种领域。尤其是不锈钢,因其耐腐蚀性和热稳定性而备受推崇。这些特性使其成为高温环境的理想选择。

铝是另一种受欢迎的选择。它重量轻但强度高,因此在运输行业占据主导地位。事实上,65% 的铝板产品用于汽车和航空航天领域。我注意到,铝的相对强度和抗锈蚀性能使其成为制造节能汽车的理想选择。

铜虽然不太常见,但在电气和管道系统中却扮演着至关重要的角色。其优异的导电性和延展性使其成为电线和管道不可或缺的材料。虽然铜的强度不如钢或铝,但其独特的性能填补了其他金属无法填补的空白。

以下是这些金属的快速比较:

影响材料选择的因素

为一个项目选择合适的金属并不总是那么简单。需要考虑多种因素,而我发现,平衡这些因素是成功制造的关键。

成本通常是首要考虑因素。例如,在汽车设计中,将钢材替换为铝材可减轻65%的重量,每减轻10%,燃油效率就能提高6-8%。然而,铝材的价格可能比钢材更高,因此最终决定取决于项目的预算。

强度重量比对性能至关重要。铝等轻质金属在轻量化至关重要的应用中表现出色。

耐用性是另一个考虑因素。不锈钢的耐腐蚀性使其成为户外或高湿度环境的理想选择。

可加工性和可焊性会影响制造的难易程度。有些金属更容易切割、弯曲或焊接,从而节省时间和人工成本。

设计的复杂性也起着一定作用。复杂的设计可能需要延展性更强的金属,例如铜。

以下是其他因素的细分:

最终,材料的选择取决于项目的具体需求。我发现,了解这些因素有助于确保钣金制造获得最佳效果。

钣金制造过程中的关键工序

当我第一次探索钣金制造工艺时,我意识到关键工序对于实现精度和效率至关重要。这些工序——切割、成型和连接——是钣金加工的支柱。每个步骤在将原始金属板材转化为功能部件的过程中都发挥着独特的作用。

切割技术

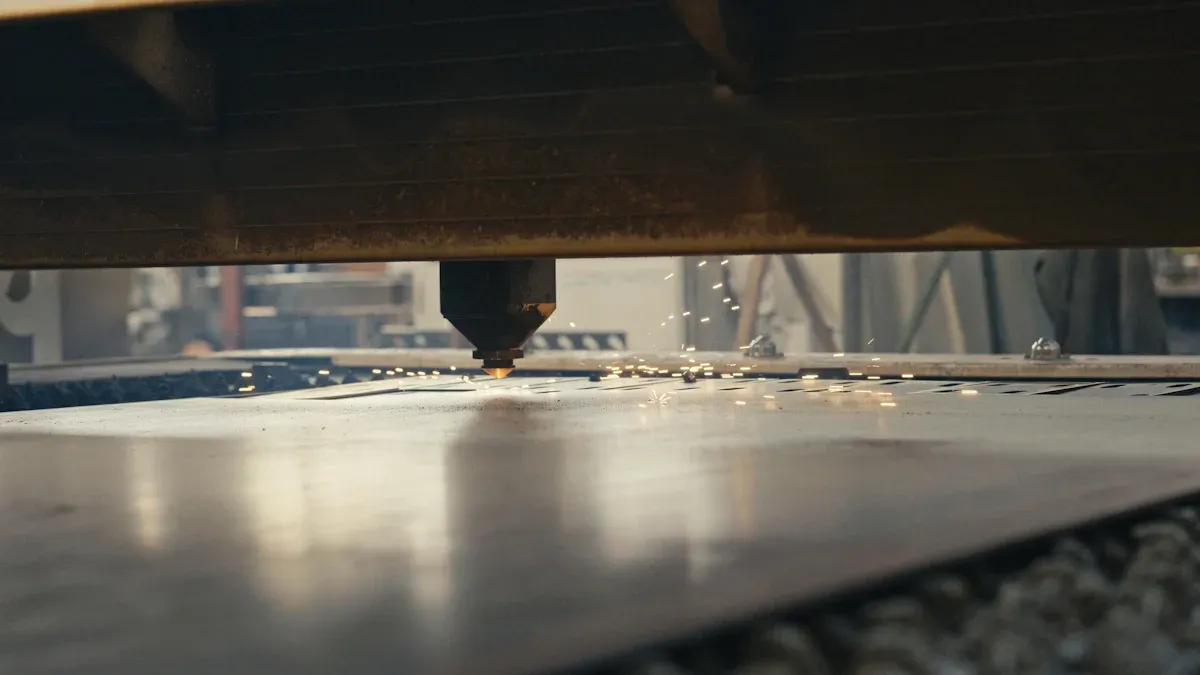

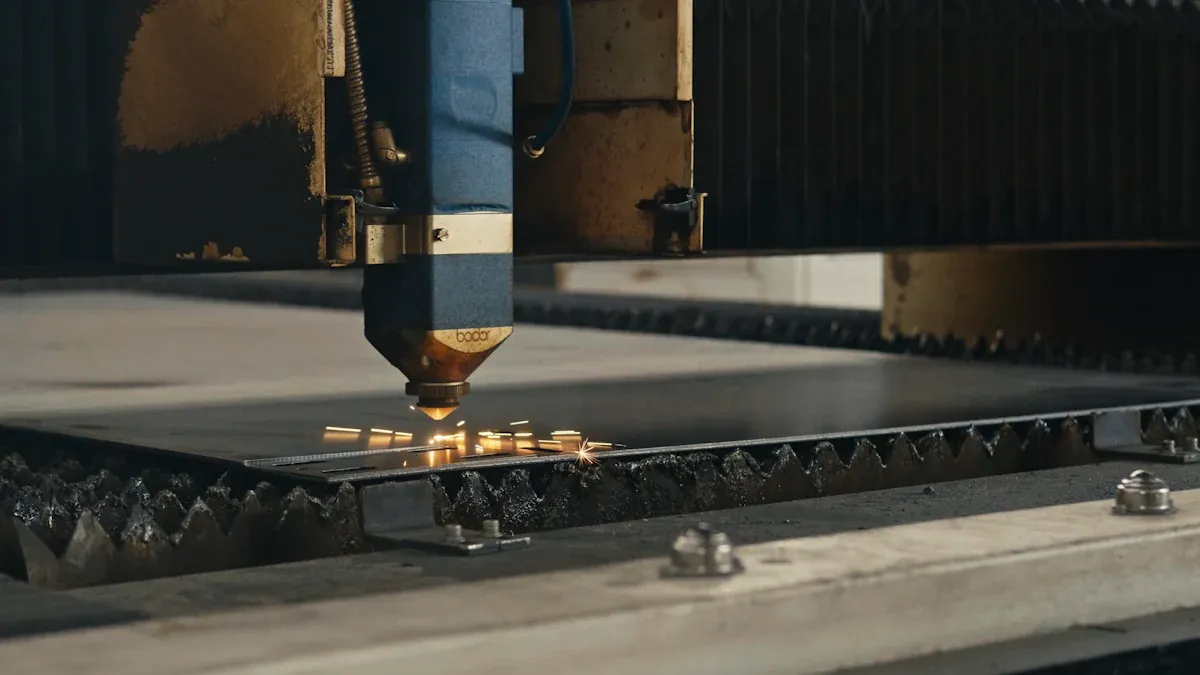

切割是钣金制造工艺的第一步。它涉及将钣金工件切割成更小的部分或特定的形状。我见证了先进的切割技术如何提高生产效率并减少浪费。一些常见的切割方法包括激光切割、等离子切割和水射流切割。

激光切割以其精准度脱颖而出。它利用聚焦光束切割金属,实现尺寸精准和边缘光滑。而等离子切割则利用电离气体切割钢材等较厚的材料。水射流切割是热敏感应用的理想选择,因为它使用高压水与磨料混合进行切割,且不会产生热量。

下表强调了切割技术对生产效率的重要性:

在Foxsen,我们采用了先进的数控切割系统来提高精度和生产力。这些系统集成了自动化和人工智能,能够自适应切割速度并预测缺陷。这项创新彻底改变了钣金切割技术在现代制造业中的应用方式。

成型技术

成型技术将金属板工件塑造成所需的几何形状。此步骤包括弯曲、滚压和冲压。我注意到成型技术能够实现复杂的设计,同时保持金属的结构完整性。

折弯是最常用的方法之一。它使用折弯机将金属折成特定的角度。滚压是另一种技术,通过将金属板穿过滚轴来形成圆柱形或弯曲的形状。冲压是将金属压入模具中,以形成复杂的图案或形状。

技术进步彻底改变了成型工艺。例如,自动化数控面板折弯系统可将加工周期缩短高达 60%。这些系统还能最大限度地减少材料消耗,从而提高生产效率。在 Foxsen,我们积极运用这些创新技术,高效地交付高质量的钣金工件。

连接技术

连接技术将各个金属板部件连接在一起,形成一个完整的组件。我发现这一步对于确保最终产品的耐用性和功能性至关重要。常见的连接方法包括焊接、胶粘、机械紧固和钎焊。

焊接是最广泛使用的连接方法。它利用热量将金属熔合在一起,形成牢固而永久的结合。然而,粘合剂连接具有独特的优势,例如应力分布均匀,并且能够连接不同的材料。螺钉和铆钉等机械紧固件易于拆卸,非常适合需要维护的应用。钎焊和锡焊使用填充金属来连接部件,具有良好的密封性和抗疲劳性。

以下是不同连接方法的比较表:

我见证了粘合剂在轻量化结构和减震领域日益普及。它还能消除可见的紧固件或焊接痕迹,提升美观度。在 Foxsen,我们优先考虑符合客户需求的连接技术,以确保最佳性能和设计灵活性。

钣金制造工艺步骤

设计和蓝图生成

当我第一次了解到设计在钣金制造过程中的重要性时,我意识到做好这一步是多么关键。设计阶段为整个制造过程奠定了基础。它包括创建详细的蓝图,指导每个后续步骤,确保精度和效率。

我总是强调面向制造设计 (DFM) 策略在此阶段的重要性。这些策略有助于优化设计,减少错误并提高可制造性。例如,纳入制造公差可确保最终产品的一致性和质量。技术图纸作为蓝图,详细说明尺寸、材料规格和精加工要求等基本信息。

准确的尺寸标注至关重要。我亲眼见证了几何尺寸与公差 (GD&T) 如何通过清晰定义公差并从单一参考点开始测量尺寸来保持精度。这种方法可以最大限度地减少公差叠加,避免造成组件错位。

提示:技术图纸务必注重清晰度。清晰的尺寸和公差可以消除歧义,节省时间并减少制造过程中的错误。

材料选择

材料选择是钣金制造过程中的另一个关键步骤。我了解到,选择合适的材料可以决定一个项目的成败。这个决定不仅影响成本,还会影响最终产品的性能和耐用性。

材料的选择受多种标准影响。经济因素起着重要作用,因为材料的选择会影响设计和制造成本。操作方面,例如机械强度和表面光洁度,决定了材料在预期应用中的性能。对于暴露在恶劣环境下的产品,耐腐蚀性和尺寸稳定性等性能特性至关重要。

下表总结了这些标准:

在选择材料时,我经常会根据项目需求权衡这些因素。例如,钢材是需要强度和耐用性的应用的理想选择,而铝则在轻量化设计方面表现出色。铜因其导电性而非常适合电气系统。

切割和塑形

切割和成型是钣金制造过程中的魔法发生之处。这一步骤将原始金属板材转化为所需的形状和尺寸。我见证了激光切割、等离子切割和水射流切割等先进技术如何彻底改变这一阶段。

我最喜欢的激光切割技术是精准切割。它利用聚焦光束切割金属,打造光滑的边缘和精准的尺寸。等离子切割更适合钢材等较厚的材料,而水射流切割则非常适合热敏感型应用。

成形涉及弯曲、滚压和冲压等技术。弯曲工艺使用折弯机将金属折叠成特定角度。滚压工艺通过将金属板穿过滚轴来形成圆柱形或弧形。冲压工艺将金属压入模具中,形成复杂的图案或设计。

以下是切割和成型过程的逐步分解:

我一直强调参数设置的精准性。小批量测试将理论设置与实际生产联系起来,确保质量始终如一。生产过程中的持续监控有助于保持精度并减少浪费。

注意:切割和塑形是相互关联的步骤。切割过程中的正确设置和测试可确保塑形顺利进行,而持续的监控则可确保整个过程的质量。

组装和连接

当我第一次探索钣金制造工艺的组装阶段时,我意识到它对于打造耐用且功能齐全的产品至关重要。此步骤涉及将各个组件组合成一个完整的结构。连接方法的选择取决于材料、设计和应用需求。

我遇到的最常见的技术之一是焊接。它利用热量将金属部件熔合在一起,形成牢固而永久的连接。例如,在汽车制造中,焊接可以确保车身的结构完整性。我见过的另一种方法是粘合剂粘合,它能均匀分布应力,非常适合连接不同的材料。螺钉和铆钉等机械紧固件非常适合需要易于拆卸的应用。

下表总结了一些高级连接方法及其应用:

我注意到这些方法具有独特的优势。例如,热熔钻孔旋拧无需预先钻孔,节省时间并减少材料浪费。自适应连接元件可形成牢固的互锁,非常适合承重应用。

提示:务必选择符合材料特性和设计要求的连接方法。这可确保最终产品的最佳性能和使用寿命。

表面处理和质量控制

表面处理是钣金制造工艺的最后一道工序。它可以提升产品的外观、耐用性和功能性。我了解到,诸如喷漆、粉末喷涂和阳极氧化等表面处理工艺在保护金属免受腐蚀和磨损方面起着至关重要的作用。

表面处理最令人着迷的方面之一是它对产品寿命的影响。例如,更光滑的表面可以减少摩擦,从而减少能量损失和磨损。改进的表面处理还能最大限度地减少表面不规则性,有助于防止腐蚀。我亲眼见证了表面处理如何延长产品的使用寿命,尤其是在恶劣环境下。

下表说明了表面处理的好处:

在此阶段,质量控制同样重要。我观察到制造商使用目视检查、厚度测量和附着力测试等检测方法来确保表面处理符合行业标准。整个过程中的详细记录有助于保持可追溯性并确保始终如一的质量。

注意:投资高质量的精加工工艺不仅可以提高产品性能,而且还可以降低维护成本。

钣金制造的应用

汽车和航空航天

当我第一次了解到金属板材在汽车和航空航天工业中的作用时,它的多功能性令我惊叹不已。金属板材制造商制造的零部件对汽车和飞机的性能至关重要。在汽车制造中,金属板材用于车身面板、底盘和结构件。这些部件必须轻巧耐用,才能提高燃油效率和安全性。

我见证了激光切割和冲压等先进工艺如何提升汽车应用的精度。例如,我们采用了电磁声换能器系统来评估钢板的成形性。该系统实现了高达 7.5 MHz 的频率测量,建立了无量纲频率比与钢材成形性之间的相关性。这项研究对于优化汽车制造中的钣金工艺至关重要。

在航空航天领域,钣金制造在制造机身壁板、机翼蒙皮和内部结构方面发挥着关键作用。这些部件必须承受极端条件,同时保持轻量化特性。该工艺确保飞机部件符合严格的安全和性能标准。

建筑与建筑

钣金制造彻底改变了建筑行业。我注意到,钣金被用于制造屋顶、排水沟、通风系统和装饰面板。其耐用性和适应性使其成为结构和美观应用的理想选择。

最引人入胜的方面之一是钣金制造商如何为现代建筑设计做出贡献。他们运用成型技术,创造出复杂的图案和形状,提升建筑美感。例如,在当代设计中,弧形金属面板常用于打造时尚现代的外观。

钣金还能提高施工效率。预制构件减少了安装时间和人工成本。我亲眼见证了这种方法如何在保持高质量标准的同时加快项目进度。

消费品和家用电器

钣金加工在消费品和家用电器中随处可见。我观察到它是如何用于制造需要高强度和高精度的零件的。这些零件包括底盘、支架、框架、面板、外壳以及从冰箱到电子设备等各种产品的结构部件。

该工艺确保这些部件满足现代制造的需求。例如,有限元法 (FEM) 用于分析音板的特征频率。这项研究表明,频率会随着材料密度和弹性的增加而增加。这项研究重点介绍了钣金制造如何优化钢琴等乐器的音质。

钣金制造商也非常重视消费品的耐用性和美观性。我亲眼见证了粉末喷涂等表面处理技术如何提升产品的外观和使用寿命。这些方法确保家电和电子产品能够经久耐用,并保持良好的外观。

当我反思钣金制造工艺时,我意识到它是如何构成现代制造业的支柱的。它能够将金属原材料转化为精密耐用的部件,使其成为各行各业不可或缺的材料。从汽车到航空航天,钣金的多功能性确保它能够满足各种需求。

机器学习等技术进步进一步提升了其效率。例如,刀具磨损的早期检测现在可以提高工件质量并减少故障。在线磨损量化技术使落料偏差低至0.83%,辊压成型偏差低至2.21%。这些创新技术确保了结果的一致性,并最大限度地减少了浪费。

我鼓励所有对制造业感兴趣的人探索这个领域。无论你是在设计产品还是优化工艺流程,了解钣金制造都能开启新的可能。

常问问题

钣金和板材有什么区别?

金属薄板比金属板材薄。我了解到,金属薄板的厚度通常小于6毫米,而金属板材则更厚。这种区别使得金属薄板非常适合轻量化应用,例如汽车面板,而金属板材则适合重型应用,例如造船。

如何为我的项目选择合适的金属板?

我总是会考虑强度、重量和耐腐蚀性等因素。例如,铝材非常适合轻量化设计,而不锈钢则在户外环境下具有防锈性能。根据项目需求选择合适的材料,可以确保材料的耐用性和性能。

金属板可以回收利用吗?

是的,金属板的可回收性很高。我见过很多行业重复使用铝和钢等金属来减少浪费、节约资源。回收还能降低生产成本,使其成为一种环保且经济的选择。

切割金属板使用什么工具?

常用的工具包括激光切割机、等离子切割机和水刀切割机。我注意到,激光切割机精度更高,而等离子切割机更适合处理较厚的材料。水刀切割机非常适合热敏感项目,因为它们在切割过程中不会产生热量。

钣金加工费用昂贵吗?

成本取决于材料类型、设计复杂度和生产量等因素。我发现批量订单和高效的设计可以降低成本。例如,使用数控切割等自动化工艺可以减少人工成本和材料浪费。